Descripción

Descripción. Curso en mantenimiento productivo total. TPM.

Se presenta TPM en un entorno Lean Management como estrategia competitiva para lograr la eficiencia global y reducción de costes a través de una buena gestión en una completa visión del sistema de gestión de mantenimiento de equipos. La evolución de la gestión del mantenimiento hacia el mantenimiento productivo total va ligada a la evolución de los paradigmas de la Calidad ligadas a la producción, cuyo objetivo máximo es lograr cero despilfarros, cero defectos, cero averías, y cero accidentes, con la participación de todos los miembros de la empresa.

En este curso en Mantenimiento Productivo Total veremos como implantar un adecuado mantenimiento, diseño y operativa de los equipos, para paliar al máximo las pérdidas de los sistemas productivos que puedan estar relacionadas con los mismos. y se abordarán los siguientes temas:

– Mantenimiento básico, operativo y de prevención de averías realizado desde el propio puesto de trabajo y por tanto por el propio operario (Mantenimiento Autónomo).

– Gestión del Mantenimiento Preventivo y correctivo optimizada.

– Conservación continua y completa de los equipos y aumento consiguiente de su vida.

– Más allá de la conservación, se tratará de mejorar los equipos, su funcionamiento y su rendimiento.

– Formación adecuada al personal de producción y de mantenimiento, acerca de los equipos, su funcionamiento y su mantenimiento.

– Mantener el equipo en condiciones óptimas en cada momento, a mínimo coste y a lo largo de todo su ciclo de vida.

Resultados del aprendizaje:

El alumno obtendrá conocimiento y competencias estratégicas, organizativas y técnicas para el diseño, el mantenimiento y una operativa de máquinas que garantice un completo mantenimiento de los mismos desde todos los puntos de vista: mantenimiento preventivo y correctivo, mantenimiento autónomo y planificado.

Carga lectiva

Carga lectiva traducida en horas para el alumno: 50 horas

Programa Curso en mantenimiento productivo total. TPM

Unidad 1. INTRODUCCIÓN TPM

1. Introducción

2. Conceptos y evolución

Unidad 2. LAS SEIS GRANDES PERDIDAS EN LOS EQUIPOS

1. Introducción

2. Pérdidas por averías

2.1. Análisis de averías crónicas

2.2. Etapas de la eliminación de las pérdidas por averías:

3. Pérdidas debidas a preparaciones

4. Pérdidas por provocadas por tiempo de ciclo en vacío y paradas cortas

5. Pérdidas por funcionamiento a velocidad reducida

6. Pérdidas por defectos de calidad, recuperaciones y reprocesados

7. Pérdidas de funcionamiento por puesta en marcha de equipo

8. Análisis y eliminación total: crónicas, esporádicas y cero averías

8.1. Eliminación de pérdidas crónicas

8.2. Análisis PM para identificación y eliminación de pérdidas crónicas

8.3.Eliminación total de las perdidas por averías: cero averías

Unidad 3. EFICIENCIA DE LOS EQUIPOS Y DE SU MANTENIMIENTO

1. Eficiencia Global de los equipos (EGE o OEE)

2. Tiempos que intervienen en el rendimiento

3. Factores que inciden en la eficiencia

Unidad 4. IMPLANTACIÓN TPM

1. Introducción: preparación y objetivos programa TPM

2. Fases de Implantación

2.1. Fase de Preparación

2.2. Fase de Introducción

2.3. Fase de Implantación

2.4. Fase de Estabilización

Unidad 5. MANTENIMIENTO AUTÓNOMO

1. Introducción

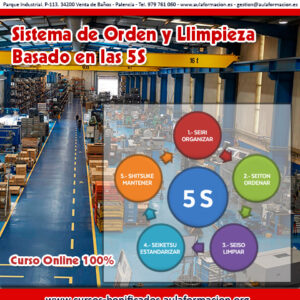

2. Las 5 S’s

3. Etapas de implantación del mantenimiento autónomo

3.1. Introducción del mantenimiento básico

3.2. Nivel de eficiencia de los equipos

3.3. Nivel de plena implantación

Unidad 6. MANTENIMIENTO PLANIFICADO

1. Introducción: prevención versus reparación

2. Etapas en la planificación del mantenimiento

3. Eficiencia de los sistemas de mantenimiento planificado

4. Gestión de recambios

Unidad 7. MANTENIMIENTO PREDICTIVO

1. Introducción

2. Aplicación

3. Métodos operativos para las mediciones en la monitorización: análisis de vibraciones

4. Tecnologías para el mantenimiento predictivo

Unidad 8. DISEÑO Y DESARROLLO DE EQUIPOS EN PREVENCIÓN DEL MANTENIMIENTO

1. Introducción

2. Etapas en la prevención de mantenimiento de los equipos

3. Equipos libres de fallos: árbol de averías

Unidad 9. TPM EN LEAN MANAGEMENT

1. Introducción

2. Gestión visual: El panel TPM e indicadores

3. Mantenimiento proactivo

Lectura: Anexo. Caso práctico ilustrativo de la implantación del Mantenimiento planificado en una línea productiva